Supermaterial Kohlenstoff

Kohlenstoff C ist das vierthäufigste Element im Universum und steht im Periodensystem der Elemente an Position 14. Es ist die Grundvoraussetzung für organisches Leben. Vermutlich kam Kohlenstoff erst in der urzeitlichen Abkühlphase über Meteoriten und Asteroiden auf unseren Planeten. Der Mensch besteht zu gut einem Viertel aus Kohlenstoff. Die fossilen Kohlenstoffe wie Erdöl, Kohle und Erdgas sind die unter Druck und Hitze komprimierten Reste urzeitlicher Biomassen.

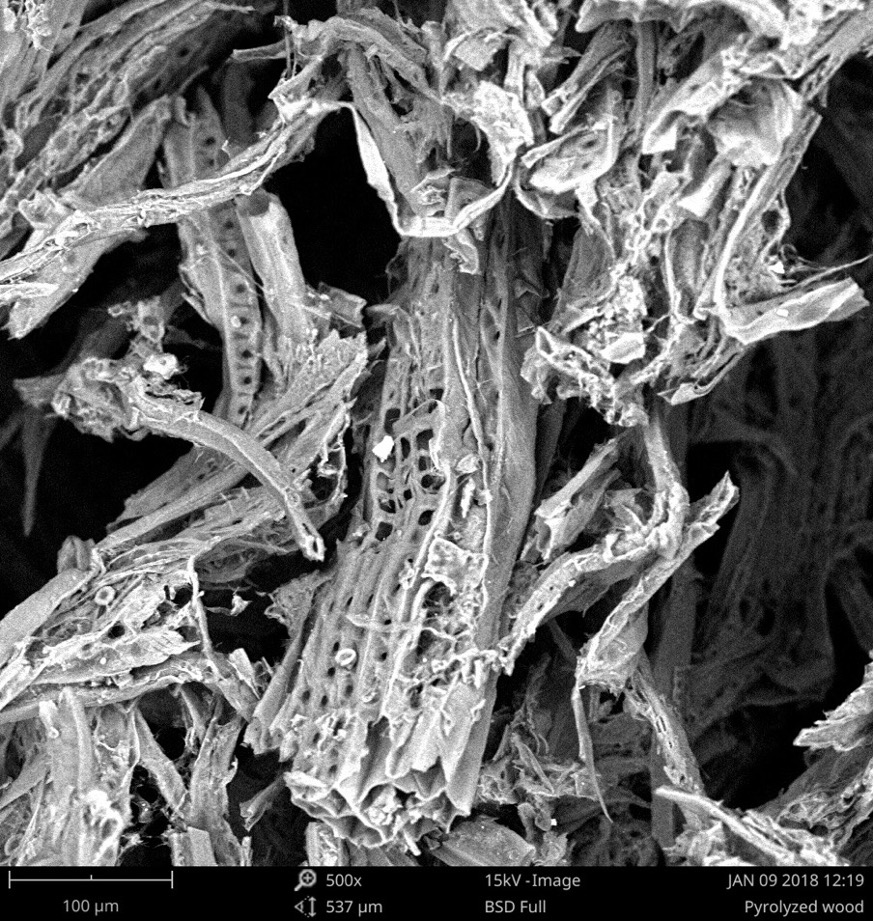

Technische Biokohlenstoffe sind Multitalente, sie…

- binden und speichern CO2

- haben Oberflächen von 100 bis über 2.000 m2 je Gramm (REM-Aufnahme rechts)

- sind mit einer Atommasse von 12,011 echte Leichtgewichte

- binden Wasser vom 3 – 6fachen des eigenen Volumens

- verfügen über einstellbare Oberflächeneigenschaften und Polaritäten

- leiten oder verhindern den Fluss von Elektronen

- absorbieren und binden umweltschädliche Stoffe

- widerstehen Umwelteinflüssen und UV-Strahlung

- sind hitzebeständig bis zu mehreren hundert Grad Celsius

- bewirken Härtung, Dimensions- und Druckstabilität

- erzeugen schwarz als natürliche Produktfarbe / ersetzen Carbon Black

Aus Reststoffen werden Roh- und Wertstoffe

Die eigene Karbonisierungstechnologie zeichnet sich durch Flexibilität bei Input und Output, Steuerbarkeit der Prozesse, Energieeffizienz sowie Robustheit aus. Dies sind entscheidende Kriterien für niedrige Produktionskosten, spezifische Produkteigenschaften, hohe Qualitäten und Mengen. So kann in einer „minus CO2 factory“ innerhalb weniger Stunden die Produktion an Stoffströme, spezielle Produktanforderungen oder sich verändernde Märkte angepasst werden. Das einzigartige Verfahren erlaubt es auch, Input mit Störstoffen wie Steinen, Mineralien, Erden, Metallen und Kunststoffen zu karbonisieren bzw. rekarbonisieren (= in Kohlenstoff zurückverwandeln).

Sägereste

Nichts bleibt übrig

Im Holzbau kann nicht der ganze Baum für Gebäude genutzt werden. NET Materials® ändern das: Sägerestholz wird zu Biokohlenstoff und dann zu CO2 speichernden Halbzeugen für beispielsweise Rohre, Folien, Profile, Dämmung, Beton und Putze u. a.

Hackschnitzel

Der Klassiker

Hackschnitzel sind weltweit in großen Mengen verfügbar und ein hervorragender Ausgangsstoff für technische Biokohlenstoffe.

Nussschalen, etc.

Das perfekte Ökosystem

Landwirte beliefern uns mit Biomasse und wir versogen diese standortunabhängig mit Strom, Wärme und landwirtschaftlichen NET-Materials, die wiederum die Erträge steigern. Auf diese Weise wird Bio-Landwirtschaft effizienter, effektiver und profitabel – Was gesunde Lebensmittel für alle billig macht.

Bambus, Miskantus

CO2-Saugmaschinen

Bambus wächst täglich bis zu einem Meter. Im Durchschnitt absorbiert ein Hektar Bambusbestand etwa 17 Tonnen CO2 pro Jahr. Der hohe Kohlenstoffgehalt macht ihn besonders hart und damit zu einem hervorragenden Baumaterial und Ausgangstoff für NET Materials®.

Siebüberlauf

Vom Problemstoff zur Bereicherung für Gemeinden

Im Labor konnten wir gemeinsam mit der MVV Umwelt beweisen, dass Siebüberläufe karbonisierbar sind. Siebüberläufe entstehen bei der finalen Absiebung von Kompost in der Abfallwirtschaft. Sie enthalten Äste, Kunststoffe, Metalle, Knochen und andere Störstoffe.

Altholz A1-A4

Altes Holz für neue Produkte

Althölzer der Klassen A1 und A2 enthalten oftmals Schrauben, Nägel, Kunststoffe und andere Störstoffe. Geschreddert werden sie auf Grundlage der 4. BImSchG V karbonisiert und zu NET Materials® veredelt. Mit der 17. BImSchG ist die Verarbeitung von schadstoffbelasteten Althözer A3 und A4 möglich.

Wurzelstöcke

Ein Problem wird zum Superdünger

Aufwendig und teuer zu entsorgende Wurzelstöcke werden einfach samt Erde und Steinen geschreddert und karbonisiert. Das Ergebnis sind mineralisierte Biokohlenstoffe und hygienisierte Erde, also exzellente Materialien für Land- und Forstwirtschaft.

Problemstoffe

Zurück zum Kohlenstoff

Die sogenannte Rekarbonisierung ermöglicht die Transformation von problematischen Abfallstoffen zu Wertstoffen. Nicht recyclingfähige Faserverbundwerkstoffe, kunststoffhaltige Reststoffe und Papierschlämme konnten im Labor erfolgreich karbonisiert werden.

… und viele mehr

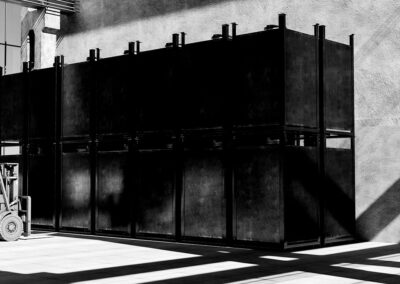

Besonderheiten des direkt beheizten Batch Retorten-Verfahrens

Pyrolytische Karbonisierungverfahren sind in der Regel als kontinuierliche Durchlaufverfahren (Drehrohröfen, Meiler) auf exakt aufbereitete und kleindimensionierte Eingangsstoffe angewiesen, die lediglich bei einer definierten und hohen Prozesstemperatur verarbeitet werden können. Dies macht die Biokohlenstoffe teuer, schränkt die Einsatzmöglichkeiten ein und hält die Mengen niedrig. Störstoffe wie Metalle, Kunststoffe und Steine müssen vorher aufwendig aussortiert werden, denn sie führen zu Verschleiß und Störungen. Zudem werden die Biokohlen in der Regel mit Wasser abgelöscht, um eine Selbstentzündung zu verhindern, was zu einem Wassergehalt von 20 – 40 % führt, und deren Verkaufsgewicht erhöht. Aufgrund dessen werden die Biokohlen nicht nach Gewicht, sondern nach Volumen angeboten.

Die minus CO2 Fabriken der carbonauten sind auf die Karbonisierung unterschiedlicher holziger Rest- und Problemstoffe ausgelegt. Dazu wurde ein einzigartiges, direktbeheiztes Batch-Retorten Verfahren entwickelt, das verschleißfrei und störungssicher ist. Die statische Langsam-Pyrolyse enthält keine bewegten Teile, da alles, was sich bewegt, auch Störungen unterliegt. So können auch Materialen mit Störstoffen wie Metallen, Steinen, Kunststoffen und widerstandsfähigen Fasern karbonisiert werden. Zudem ist die digitale Nachverfolgbarkeit jedes einzelnen Batchs gewährleistet. Durch die definierte gasbasierte Abkühlung entstehen technische Biokohlenstoffe mit 0 % Wassergehalt, was die Grundlage für hochwertige carbonauten NET Materials® bildet.

Merkmale

- Direkte Erhitzung der Biomassereste/Abfälle

- Modular und transportabel

- Kann für eine breite Palette von Biomassen verwendet werden

- Verschleißfrei und robust (keine bewegten Teile)

- Hohe Produktqualität

- Exakte Temperaturkontrolle zwischen 400° – 700° Celcius

- Kontinuierlicher Betrieb 24/7, mindestens 8.000 Stunden/Jahr

- Ausgezeichnete Energiebilanz (1 MWth Abwärme/Modul)

Aktuelle Entwicklungen zur Technologie

Bau der minus CO2 factory 002 in Chibi gestartet

Die carbonauten GmbH startete am 07.11.2023 den Bau der weltweit größten Karbonisierungsanlage für Entzug und Speicherung von CO2 in Chibi...

Was macht so ’nen Carbonauten aus? (2/2)

Fortsetzung des letzten Blogbeitrags. Wir sprechen weiter. Über Geld, Politik und Vision. Aaron: Du hast vorher Finanzierungsprobleme...

Wie kommt man eigentlich auf solche Ideen? (1/2)

Die Kategorie Inside carbonauten behandelt Menschen, ihre persönliche Motivation und ihren Lebensweg. Im ersten Interview mit Torsten...